Токарный станок по дереву своими руками: изготовление станины, бабок, установка двигателя и резцов

Опубликовано: 22.08.2021

- Зачем нужен и как он устроен

- Материалы и оборудование

- Изготовление станины

- Общие правила эксплуатации

- Электродвигатель для станка

- Прямой привод или ременная передача

- История и эволюция

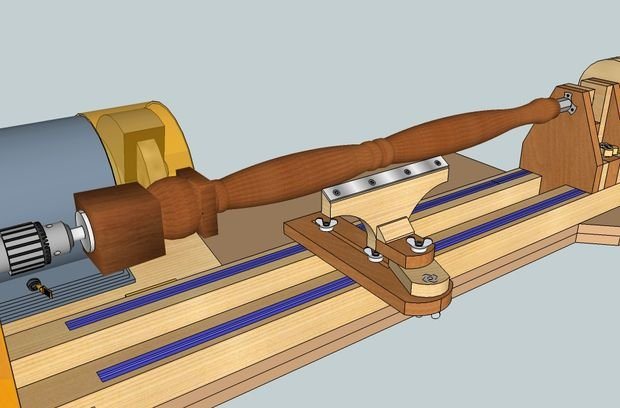

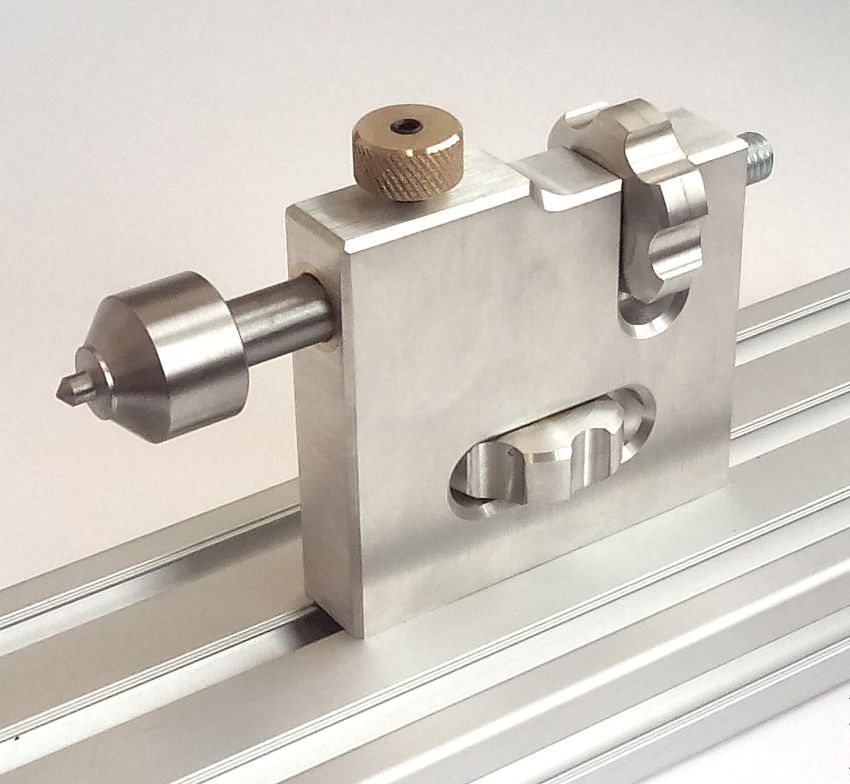

- Передняя и задняя бабка

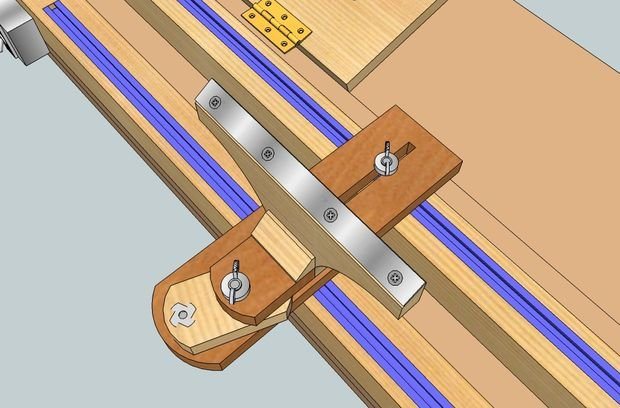

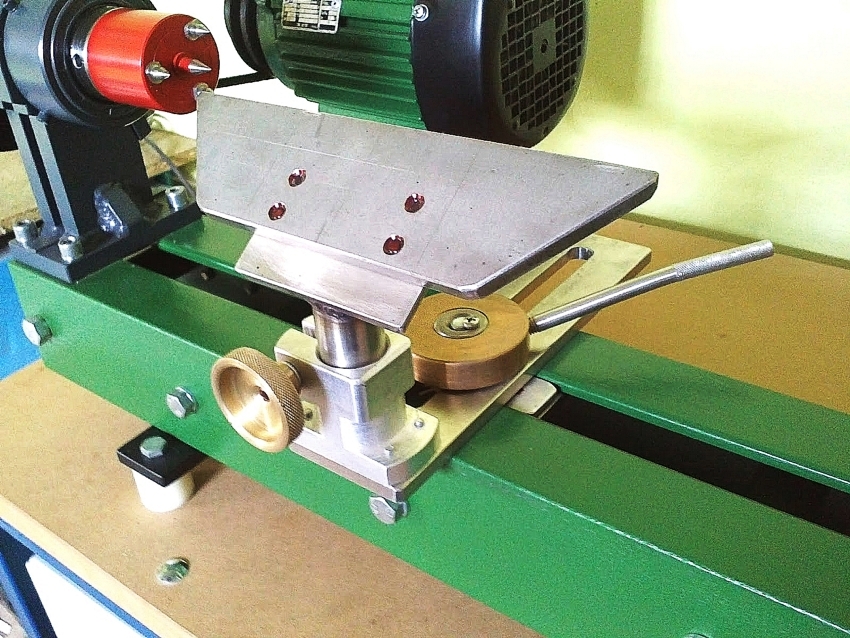

- Опора для инструмента: подручник

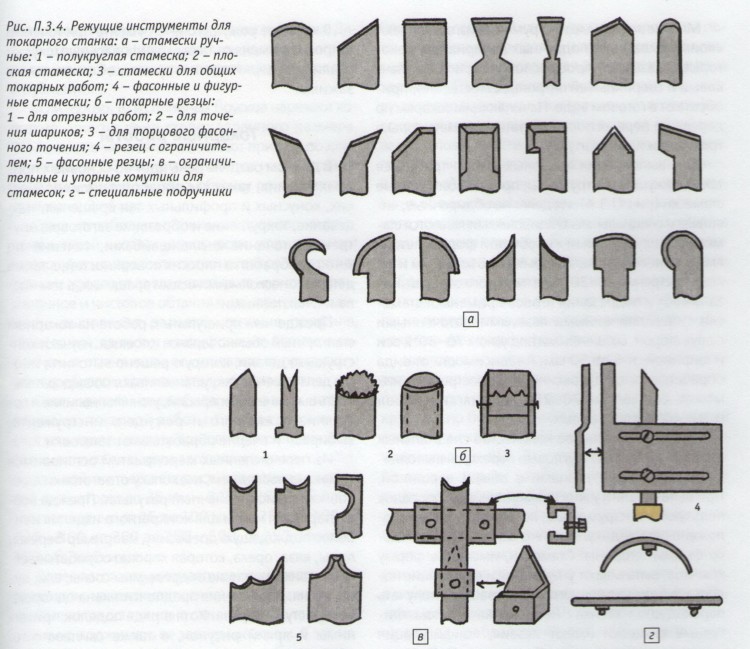

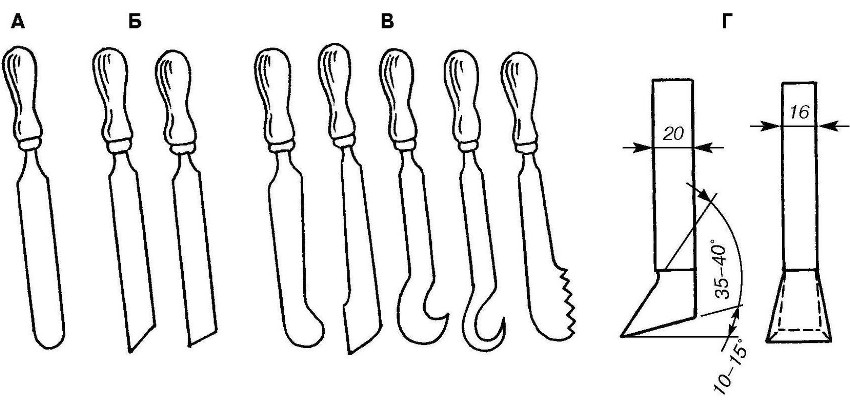

- Резцы по дереву

- Как сделать токарный станок по дереву : изготовление станины

- Изготавливаем фрезерный станок по дереву для домашней мастерской

- Токарный станок по дереву из дрели своими руками

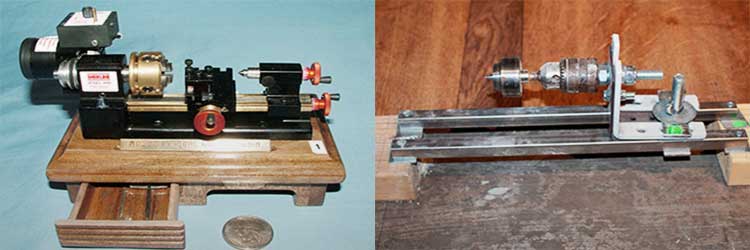

- Мини-станок для мелких работ

Зачем нужен и как он устроен

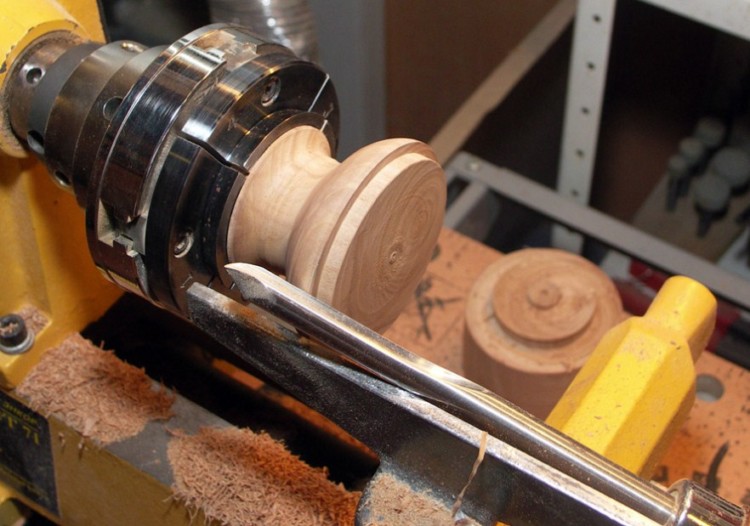

Станок токарный предназначен для изготовления деревянных изделий цилиндрической или аналогичной формы. Это незаменимая вещь при ремонте загородного дома с деревянной лестницей, резным крыльцом, но не только.

Если у вас есть некоторый опыт, токарные инструменты позволят вам не только сэкономить на покупных предметах декора, но и заработать, ведь деревянные изделия ручной работы очень ценятся.

Нужна ли такая машина в домашней мастерской — зависит от самого мастера.

Конечно, если вам нужно больше ручек для стамески, их проще купить, но если вы хотите сделать цельнодеревянную лестницу, набор балясин получится в очень большом количестве. Сделать их самостоятельно намного дешевле. Кстати, вам даже не придется тратиться на покупку оборудования — простой станок можно изготовить в вашей мастерской из подручных материалов.

Принцип работы токарного станка по дереву не отличается особой сложностью. Цилиндрическая деталь закреплена по оси вращения. На него передается крутящий момент. Поднося к заготовке различные фрезы или шлифовальные инструменты, ей придают желаемую форму.

Основные части токарного станка:

- разнорабочий.

- совок;

- каркас, на котором закреплены все комплектующие;

- электропривод;

- задняя бабка;

Для удобства работы используются схемы изменения скорости вращения. В профессиональной технике это настоящая коробка передач, система передач, позволяющая регулировать скорость в очень широком диапазоне. Это сложно, достаточно оснастить самодельный токарный станок по дереву ременной передачей с несколькими шкивами разного диаметра.

Материалы и оборудование

Прежде чем научиться делать токарный станок по дереву самостоятельно, необходимо подготовиться к работе.

В этом случае вам понадобятся:

- профильный брус 50х50 мм для кровати.

- доски толщиной 50 мм для изготовления поддона;

- фанера толщиной 18 мм, из которой будут изготовлены практически все детали;

Оборудование необходимо подготовить:

- Электродвигатель на 220В или 380В, в зависимости от того, какое напряжение подходит для вашей мастерской.

- Шкив — лучше взять 3-х проводный шкив, с помощью которого можно настроить оптимальную скорость обработки. Рекомендуется приобретать совместную пару.

- Ремень клиновой.

- Сверлильный патрон — используется в качестве основной опоры на передней бабке. Это своеобразный самодельный патрон для токарного станка по дереву.

- Электрический шкаф с выключателем и его защитой от несанкционированного давления.

- Саморезы по дереву различных размеров.

- Болты, шайбы, барашковые и Т-образные гайки.

- Защитный пластиковый чехол.

- Стальной лист с сайта https://betall.ru/katalog/list-oczinkovannyij/

- Монтажная планка для перемещения задней бабки по станине: если ее цена вас не устраивает, вы можете заменить ее на алюминиевый каркас.

- Стержень винта: регулирует надежность фиксации детали в центрах станка.

- Накидная гайка — колпачок на передней бабке.

- Металлические кольца — обеспечивают оптимальное натяжение ремня на шкивах благодаря консоли.

- Стопорные кольца — используются для удержания подшипников на своих местах.

Вместо шпинделя токарного станка используется самодельная планшайба для токарного станка по дереву

Ниже приведено пошаговое руководство по процессу.

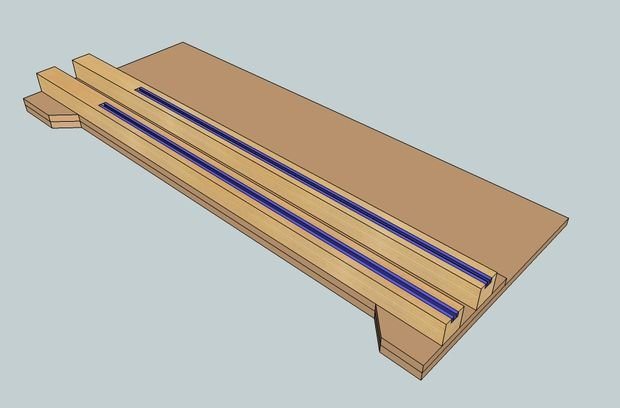

Изготовление станины

Этот элемент имеет важное функциональное значение и является прочной основой для остальных движущихся частей нашей машины.

- «Кровать» состоит из 2-х листов фанеры, соединенных между собой клеем и саморезами:

- второй — 25х500х1200 мм.

- первый имеет размер 18х500х1200 мм;

«Кровать» будущего токарного станка по дереву

- Отмерьте два куска по 1200 мм на стержне и отрежьте их.

- Устанавливаем на «грядку» с шагом 50 мм.

- В каждом блоке посередине сделайте пазы под рейки длиной 900 мм для установки поддона и установите их.

Совет: вместо стандартных Т-образных реек можно использовать бывшие в употреблении алюминиевые карнизы, они также подойдут.

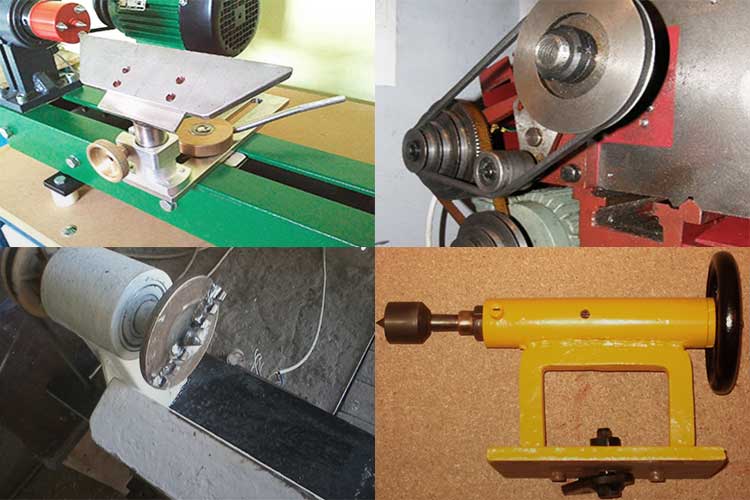

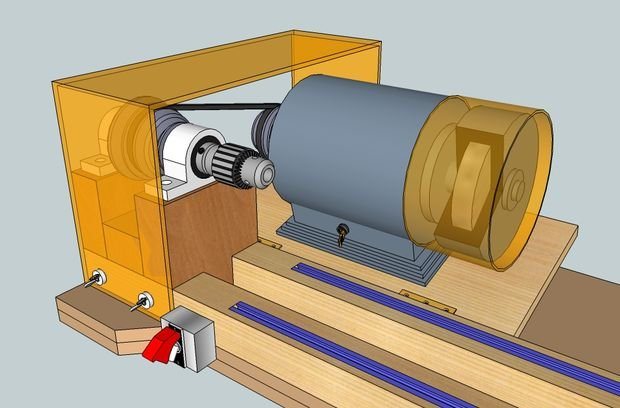

Двигатель станка

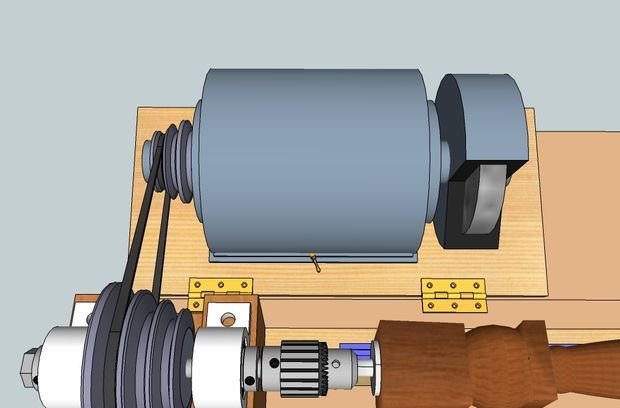

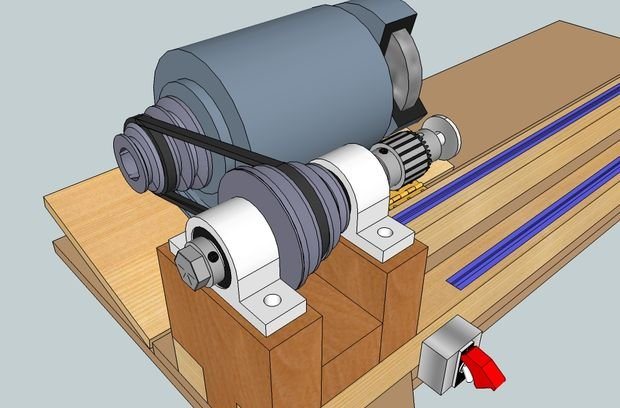

На этом этапе все будет зависеть от типа оборудования, которое вы можете купить или найти в своем доме. Мы будем использовать мотор болгарки, но лучше, если получится мотор с малой скоростью 1750 об / мин.

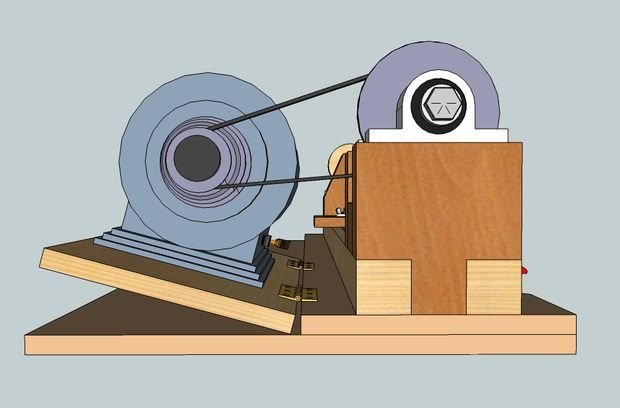

Поэтому в нашем случае нам придется снизить заявленную частоту вращения до 3000 об / мин с помощью комплектов шкивов, для которых лучше использовать два комплекта: для двигателя и отвала станка.

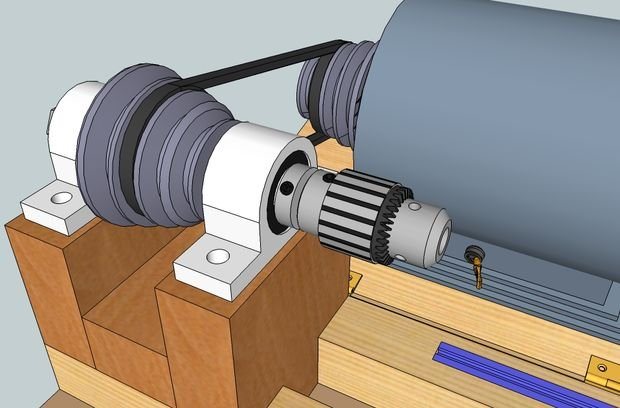

Набор шкивов разного диаметра позволяет регулировать скорость вращения деревянной детали

Достаточно приобрести трехступенчатые шкивы, которые помогут установить на заготовке скорость от 700 об / мин до более 4000 об / мин. Вот несколько примеров данных

| Шкив на моторе | Шкив на передней бабке | Скорость вращения детали |

| маленький | большой | 700 |

| маленький | в среднем | 1000 |

| в среднем | большой | 1250 |

| большой | большой | 1725 г |

| большой | в среднем | 2500 |

| в среднем | маленький | 3000 |

| большой | маленький | 4150 |

Мотор установлен на фанерной платформе, которая свободно свисает, что создает необходимое натяжение ремня

Совет: Перед покупкой рекомендуется поинтересоваться у продавца о возможностях одновременной работы мотора с установленными шкивами.

Платформа двигателя будет фанерной, которая шарнирно прикреплена к основной раме. В этом случае обратите внимание, что каждый из них должен располагаться на расстоянии 60 мм от края для надежной фиксации.

Самодельные токарные станки по дереву своими руками обычно используют ременную передачу, при этом ремни на шкивах нужно передвигать самостоятельно.

Для облегчения доступа к оборудованию для запуска и остановки установите кнопку включения / выключения на передней части токарного станка. Подключение несложное — надо вставить в цепь между двигателем и сетью 220/380 В.

Защищайте кнопку с верхней крышкой от несанкционированного запуска оборудования

Передняя бабка

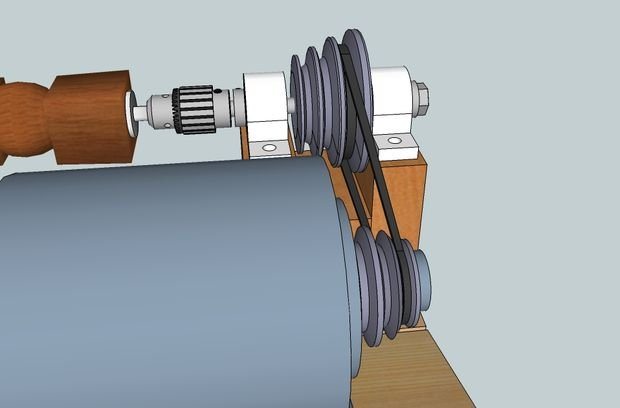

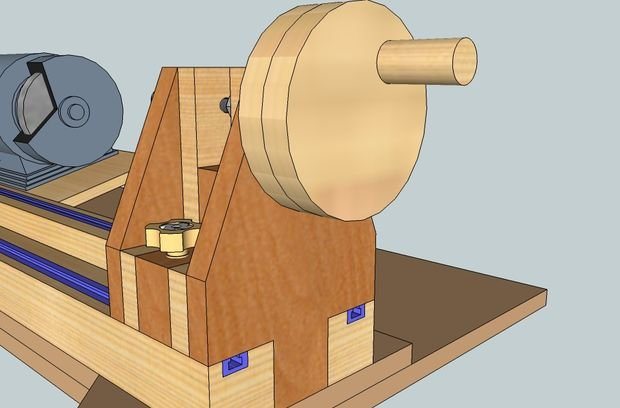

Элемент передает вращение заготовке от двигателя, надежно удерживает детали оборудования, поэтому должен быть достаточно мощным. В основном размеры лопасти зависят от диаметра шкива. Его можно сделать из твердых пород дерева или использовать фанерный сэндвич, который будет одинаково надежным.

Передняя бабка должна быть максимально надежной

В нашем варианте мы использовали 2 Т-образные заготовки из массива дерева толщиной 150 мм и высотой 165 мм. Мы соединили их между собой третьим кусочком типа «шипастая канавка». Глубина конструкции должна соответствовать нормальному вращению шкива большего диаметра.

Совет: Также из фанеры можно сделать 3 части поддона.

Все элементы передней бабки должны быть плотно прикручены

Его механизм состоит из двух шпинделей с подшипниками и стопорными кольцами. Каждый из них прикручивается к передней бабке саморезами с двух сторон.

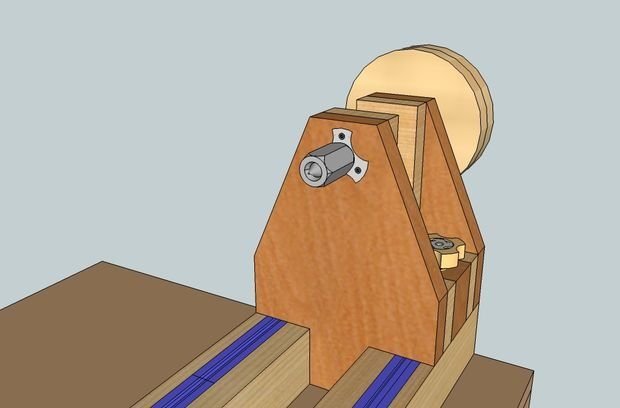

Задняя бабка

Для изготовления возьмем готовый бутерброд из клееных листов фанеры.

Заготовки Т-образной формы имеют следующие габаритные размеры:

- высота — 215 мм.

- ширина — 150 мм;

Скошенные углы задней бабки значения не имеют, только 25˚

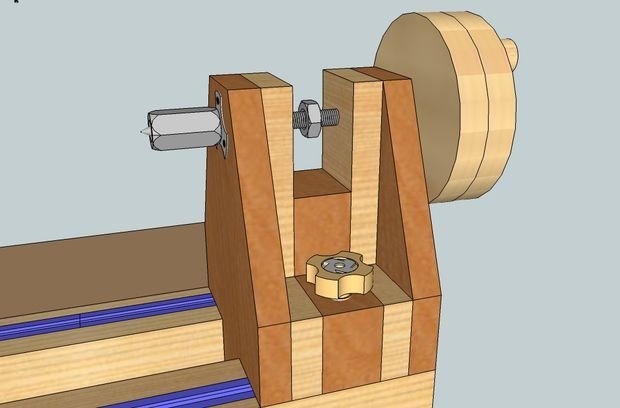

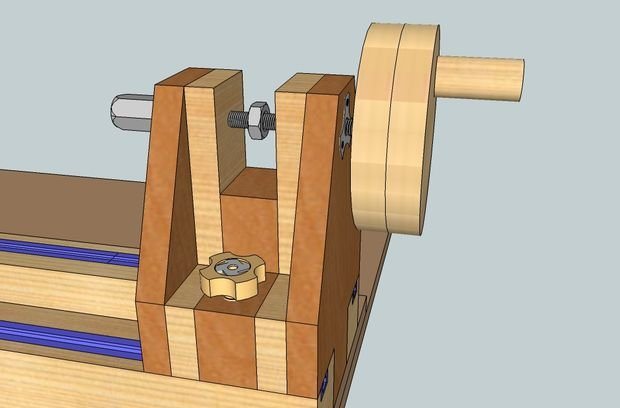

В центре верхней части должно быть сделано отверстие, которое должно совпадать со шпинделем передней бабки. Для надежной фиксации заготовки в центрах используется стержень с резьбой длиной 180 мм.

Задняя бабка крепится к станине барашковыми гайками

Контргайка также используется внутри между частями задней бабки, чтобы ограничить выдвижение штока.

Контргайка позволяет регулировать выдвижение вала винта

Внутри между деталями задней бабки необходимо вставить дополнительные деревянные элементы, что повысит ее надежность. Для перемещения стержня винта снаружи рекомендуется изготовить маховик из соединенных между собой кусков фанеры.

Маховик из фанеры облегчит регулировку зажима заготовки на станке

Защита для ремня и точильного камня

Надеемся, вы не забыли, насколько важны меры безопасности при работе с вращающимися элементами. В нашем случае мы должны установить защитный кожух на ленту и вторую часть мельницы, чтобы ни то, ни другое не могло нам навредить в случае поломки или поломки.

Сделайте защитный чехол для приводного ремня и колеса

В первом случае вы можете купить его в магазине или сделать полиэтиленовую пленку самостоятельно, закрепив с двух сторон двумя болтами и гайками. Его размеры, например, могут быть следующие: 450х170х270 мм. Главное, чтобы он не мешал, а только защищал рабочего.

Во втором случае можно использовать старое пластиковое ведро подходящего диаметра, которое необходимо закрепить над шлифовальным кругом. Он будет постоянно крутиться, поэтому такая защита никогда не будет лишней.

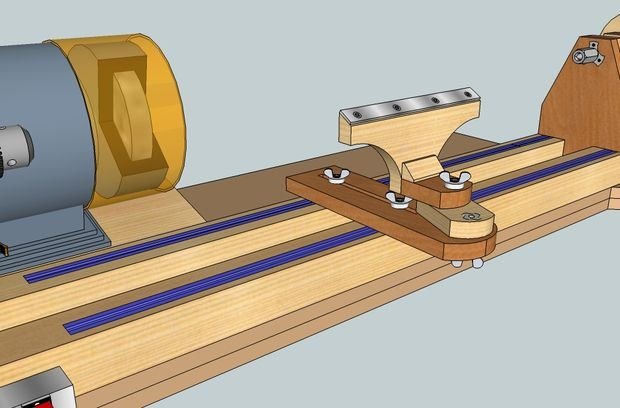

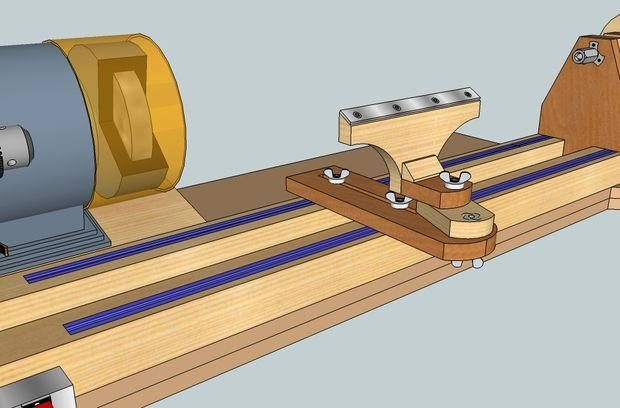

Суппорт

Для его изготовления возьмем фанеру 18мм:

- Основу элемента сделайте из куска дерева размером 100 х 300 мм. Затем создайте канавку для свободного движения болтов с барашковыми гайками, которые смогут надежно удерживать суппорт в желаемом положении.

Готовый калибр на кровати

- Вторая часть предназначена для установки на основание захвата и вращается. Штанга имеет закругленные углы и два отверстия для нижнего и верхнего крепления.

Прикрепите зажим к кровати

- Третья часть удерживает поворотный рычаг.

- Четвертый элемент — это основной блок для поддержки опорного рычага. Его стороны должны быть обрезаны под углом 45˚ для большей надежности. Его можно заменить металлическим.

Захват состоит из 6 элементов

- Самым главным элементом является опорный кронштейн, который необходимо как можно надежнее приклеить и прикрутить к нижнему основанию. Его размер 100 на 200 мм, загиб сторон завершается на расстоянии 30 мм от его верха, который скошен под углом 30˚.

- Установленная сверху металлическая пластина с 4-мя саморезами снизит износ элемента.

С опорой на салазки вы можете обрабатывать изделие

Совет: перед использованием штангенциркуля убедитесь, что инструмент может легко скользить по пластине.

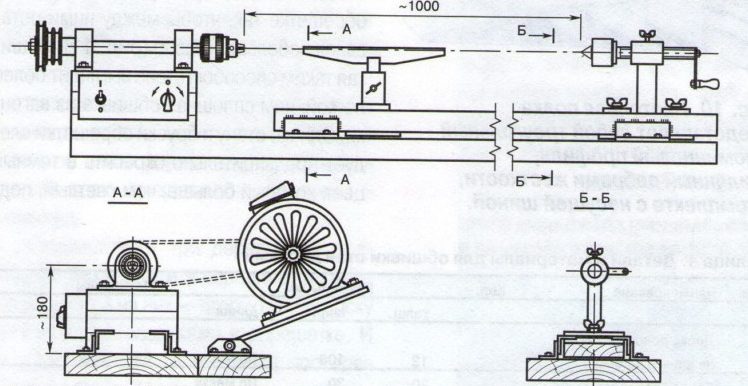

Изготовление станины

Кровать — каркас, объединяющий все части машины в единое целое. От ее надежности зависит прочность конструкции в целом, поэтому лучший материал для каркаса — стальной уголок. Также можно использовать прямоугольную профильную трубу.

В первую очередь намечаются габариты будущего агрегата. Этот показатель во многом зависит от того, для какой продукции нужен станок. Средний размер станины домашнего токарного станка — 80 см. С помощью болгарки с кругом вырезаются две одинаковые заготовки по металлу.

При размещении деревянных блоков квадраты полками вверх и внутрь укладываются на ровную поверхность, их верхние края должны образовывать идеальную плоскость. Расстояние между ними одинаковое, примерно 5 см. Чтобы правильно сориентировать их, используйте рейку подходящей толщины.

Продольные части основания фиксируются хомутами. Крестовины сделаны из одного квадрата. Есть три. Две крепятся к краям конструкции, третья, которая является опорой для передней бабки, примерно в двадцати сантиметрах от левого края. Точные размеры зависят от типа используемого двигателя и параметров найденного шкива.

Осталось сварить кровать в одно целое. Шов должен быть надежным и качественным, можно сварить вручную или воспользоваться автоматом.

важно сразу определить, как машина будет использоваться. Возможна настольная установка или изготовление отдельного агрегата. Во втором варианте необходимо предусмотреть ножки. Их можно сделать из такого же квадрата, а можно вырезать из бруса подходящей толщины. Использование деревянных ножек позволит сэкономить материал, к тому же машинку можно сделать складной.

Общие правила эксплуатации

При работе на токарном станке соблюдение техники безопасности — залог комфортной работы.

Необходимо:

- Всегда надежно закрепляйте заготовку перед началом работы, а затем вынимайте ключ, если он есть.

- Снимите все украшения, особенно цепочки или серьги. Заправьте длинные волосы под комбинезон. Все, что может намотаться на цилиндр с продуктом, должно быть надежно снято с машины.

Важно: не переносите предметы через работающую машину. Любая мелочь может упасть на изделие и не только испортить его, но и отскочить в неожиданном направлении.

Электродвигатель для станка

Основа привода токарного станка — мотор. Выбирая этот агрегат, важно обратить внимание на его главную особенность — мощность. Для бытовой машины подходят модели мощностью от 1200 до 2000 Вт. Важен тип подключения, есть однофазные и трехфазные двигатели.

В маломощном настольном станке можно использовать мотор от стиральной машины. Вряд ли он справится с обработкой большого предмета, но поможет сделать мелкие элементы декора и кухонную утварь.

Прямой привод или ременная передача

Есть несколько способов передать вращение детали. Самый простой — прямой привод. В этом случае заготовка фиксируется непосредственно на валу двигателя. Отличительная черта этой конструкции — простота. При этом прямой привод имеет ряд существенных недостатков.

Во-первых, машина с прямым приводом не позволяет регулировать скорость, что очень важно при работе с твердым материалом. Также стоит учитывать нагрузку на электродвигатель, особенно при работе с большими заготовками. Поскольку он центрирован, без вибрации не обойтись. Подшипники двигателя не рассчитаны на продольную нагрузку и часто выходят из строя.

Чтобы защитить мотор от повреждений и дать возможность регулировать скорость вращения заготовки, стоит подумать о ременной передаче. В этом случае двигатель располагается вдали от оси вращения заготовки и крутящий момент передается через шкивы. Используя шкивы разного диаметра, легко изменять скорость в довольно широком диапазоне.

Домашний станок рекомендуется оборудовать шкивами из трех и более прядей, что позволит с одинаковым успехом обрабатывать древесину любых пород, а при необходимости работать и с мягкими сплавами.

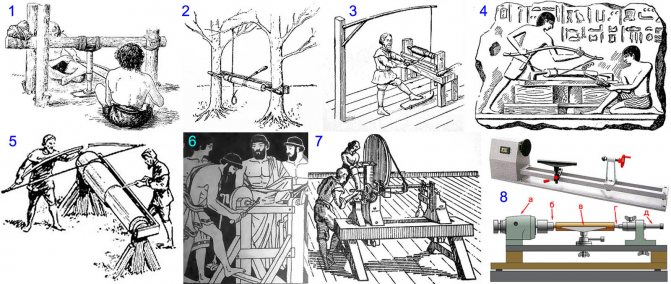

История и эволюция

Далее по тексту вы встретите эффективные технические решения, но малоизвестные мастерам-любителям, так как в промышленности по тем или иным причинам они не используются или используются ограниченно. Однако они могут упростить и облегчить изготовление самодельного токарного станка по дереву настолько, что в некоторых случаях можно будет использовать ручную дрель от электроинструмента. Станкостроение тысячелетия развивается во имя решения проблемы: как изготавливать детали машин с точностью, скажем, 0,2 одной и той же единицы с точностью, например, до 1 единицы условной длины? И так далее, и так далее. Чтобы понять, как появились технологии в этой жизни, будет полезно обратиться к истории.

Родоначальником всех машин для обработки материалов вращением в целом является устройство, с помощью которого люди неолита разводили огонь и протыкали рог, кость, камень поз. 1 на рис; в последних случаях абразив из влажного кварцевого песка засыпался под сверло по дереву или кости. Первобытные кельты по такому же принципу изобрели токарный станок с педальным приводом поз. 2; центры были сделаны из острых обожженных шестов из твердого дерева. В Англии этот агрегат до сих пор используется производителями мебели. Лес там не вырубают блоками. Купив пару лесов для сруба, мастер затем штрихами приносит на путь готовые опоры, колонны и т.д. На судне этого типа машина просуществовала примерно до начала 18 века, поз. 3, хотя заготовка в ней вращается вперед-назад, и мастера приходится еще больше отвлекать, чтобы перевернуть резак.

Для мелких и / или мелких работ ножной станок с тетивой и дугой не годился: на валу всегда есть неровности, а самой заготовкой был маховик — гаситель крутильных колебаний. Коренные усовершенствования токарного станка были внесены мастером Теодором в Древнюю Грецию около 400 г до н.э и поз. 6. Он соединил ножной привод, во-первых, с кривошипом: теперь деталь вращалась в одном направлении. Во-вторых, я сделал центры вращаемыми и снабдил один из них ручкой для удержания заготовки. В-третьих, он ввел в кинематическую схему тяжелый маховик. Отдельные машины этой конструкции эксплуатировались на промышленных предприятиях до начала электрификации промышленности, поз. 7 — при тогдашнем полном отсутствии социальных гарантий работа неквалифицированного подсобного обходилась дешевле, чем затраты на содержание паровой машины.

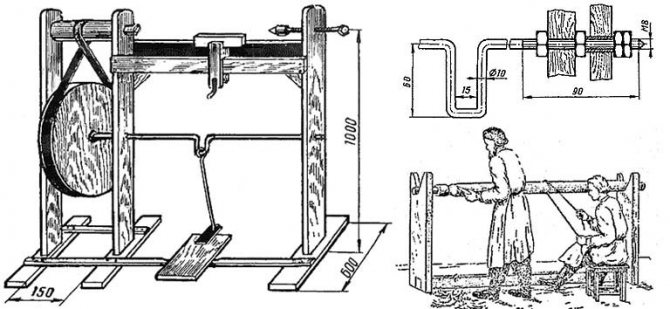

А если без мотора?

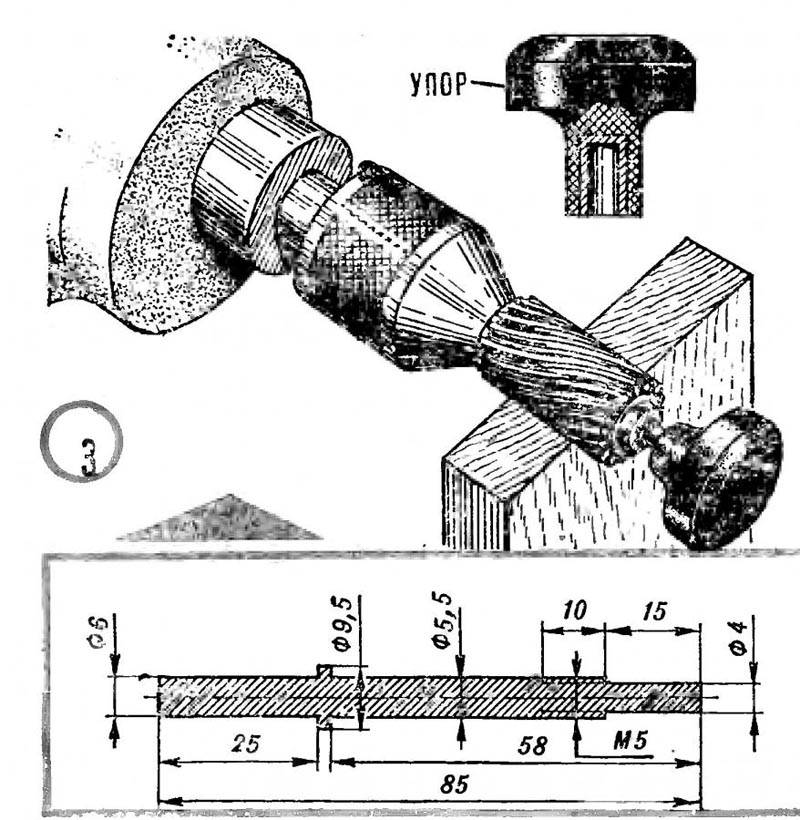

Токарный станок по нелетучей древесине может сегодня пригодиться; скажем, в загородном доме или на необорудованной стройке. Силы мышц нормально развитого человека достаточно, чтобы крутить обычные бревна диаметром до 150 мм. В этом случае возможны 2 варианта (см. Следующий рисунок): старый добрый ножной станок (габариты его важнейшего узла — кривошипа указаны вверху справа); для получения дополнительных сведений см ниже и работайте на штативе с ручным управлением тросом (внизу справа на рисунке). Округлить таким способом очаг поражения по окружности не получится, но можно просверлить опорные столбы крыльца, беседки или навеса над мангалом.

Устройство энергонезависимых токарных станков по дереву

Передняя и задняя бабка

Заготовка зажимается между двумя устройствами, называемыми передней и задней бабкой. Вращение от двигателя передается вперед, потому что это более сложный агрегат.

Конструктивно передняя бабка самодельного токарного станка представляет собой П-образную металлическую конструкцию, между боковыми гранями которой установлен вал и один или несколько шкивов на подшипниках. Корпус этого агрегата может быть выполнен из толстой стали; болты достаточной длины подходят для сборки его в единое целое.

Важной частью передней бабки, как и станка в целом, является вал, шпиндель с тремя или четырьмя штифтами, предназначенный для фиксации детали. Этот вал пропускается через подшипник одной из щек П-образного корпуса, затем на него устанавливаются шкивы. Для их крепления используется ключ или средство для фиксации цилиндрических деталей, на последнюю кладется вторая щека, конструкция плотно стягивается болтами.

Задняя бабка предназначена для поддержки длинной детали, позволяя ей свободно вращаться. Можно купить готовую деталь заводского станка, а можно использовать мощный патрон электродрели, прикрепленный к квадрату подходящей длины. Вал с заостренным концом застревает в самом шпинделе.

На станине установлены передняя и задняя бабки. Важно понимать, что оси вращения обоих валов должны быть абсолютно одинаковыми. В противном случае заготовка может сломаться, станок выйти из строя и токарь может получить травму.

Опора для инструмента: подручник

Справка: стол, на который опирается прибор во время работы. В принципе, он может иметь любую конфигурацию, может быть выбран мастером, главный критерий — удобство. Один из лучших вариантов поручня — это трапециевидный поворотный стол из толстолистовой стали, закрепленный на платформе, позволяющий перемещать его во всех направлениях. Он позволит обработать любую деталь, изготовить изделия самых разных размеров и форм.

Самый простой инструмент для токарных работ — это угольник, приваренный к основанию. Высота его верхнего края должна соответствовать уровню оси поддона.

Резцы по дереву

Фрезы используются как режущий инструмент для токарного станка. Купить подобный инструмент можно практически в любом строительном магазине. В продаже имеются фрезы одиночные и полные.

Если поблизости нет магазина, но есть возможность и желание, необходимый инструмент можно изготовить самостоятельно. Для этого вам понадобится металлорежущий станок, а также лезвие из инструментальной стали, которое можно заменить на старый инструмент. Качественный токарный станок можно получить, например, из старого советского напильника.

Как сделать токарный станок по дереву : изготовление станины

В серийных аппаратах станина в большинстве случаев изготавливается из чугуна. Этот материал отличается своей массой. Для самодельного агрегата следует выбрать менее тяжелый вариант. Например, стальные уголки для рулонных уголков можно выбрать как основу будущей конструкции. Рекомендуемая длина отрезков 125 см.

Длину станины можно увеличить, но это действие потребует вмешательства в другие части деревообрабатывающего агрегата. Перед его изготовлением рекомендуется составить план на бумаге. А еще вы можете взять на сайте профиля готовый чертеж, который поможет вам собрать токарный станок по дереву своими руками.

Рассмотрим пошагово алгоритм действий по изготовлению данного агрегата. В первую очередь нужно расположить соответствующие уголки на горизонтальной поверхности (открытой стороной друг к другу). Поэтому рекомендуется размещать между ними калиброванные вставки, которые позволят выдержать желаемое расстояние в 4,5 см.

Компоненты токарного станка ручной работы размещаются прямо на станине

Далее необходимо подключить направляющие. Для этих целей часто используются одинаковые уголки, которые отличаются только размером (19 см). Рекомендуется заранее обозначить места, где будет проводиться сварка. Перемычки располагаются по краям длинных углов. Следующим этапом является сама пайка.

Полезная информация Фундамент любого самодельного деревообрабатывающего станка — это основа конструкции, поэтому его установка очень важна. Любое нарушение в будущем повлияет на эффективность и точность установки DIY.

Затем необходимо подключить еще одну перемычку такого же размера. У него должны быть длинные вырезы по углам. После установки этой детали под кончиком лопатки должна образоваться ячейка. Размеры этого геометрического элемента требуют точной подгонки. 4,5х16,5 см достаточно для установки стандартного колышка лопаты.

Деревообрабатывающий станок своими руками : как сделать подручник

Традиционно эта деталь включает две составляющие. Они сделаны со стальными уголками. Стандартные размеры свариваемых деталей — 5 и 3 см. Эти элементы соединяются сваркой (по длине). В результате получились два отрезка длиной 26 и 60 см.

Цевье на токарном станке — необходимо для остановки резцов при работе с деревом

Короткий элемент используется как настраиваемая основа распорки. Кроме того, одну из угловых полочек нужно обрезать под углом, чтобы 11 см профиля оставалось целым. Перед тем как проделать ту же манипуляцию с другим крылом, необходимо отступить от края на 6 см. Сам угол во втором случае остается прямым.

Далее необходимо выполнить ответную раму самодельного деревообрабатывающего станка. Для изготовления этого элемента подойдет стальная пластина. На следующем этапе необходимо доделать направляющий элемент и его прижим. В качестве материала для этих целей можно использовать обычную дюймовую трубку. В нем необходимо продольно сделать трещину болгаркой. Мастера советуют не делать эту деталь длиннее 15 см.

Затем в угол 2,5 см устанавливается направляющая втулка. Сделанный болгаркой пропил должен быть перпендикулярен одной из полочек. Кроме того, конструкцию необходимо закрепить в хомуте и соединить с помощью сварочного оборудования. После этого трубу прикрывают вторым уголком и таким же образом присоединяют к нему.

Готовая направляющая соединяется сваркой с выступающим фланцем уголка. Для окончательного крепления к направляющей необходимо приварить гайку, а вторую деталь оснастить винтом. Также не забывайте, что на спинке необходимо выполнить дополнительную фиксацию конструкции. Для этого к отдельным его частям можно приварить металлический пруток. Он придаст конструкции прочности и жесткости.

Схема токарного инструмента на эксцентриковом зажиме

Рукоять фиксируется на отрезке арматуры (гладкой) диаметром 2 см. Этот стержень закрепляется на тыльной стороне уголка примерно по центру. В конце необходимо соединить арматуру длинным отрезком (60 см).

Самодельный токарный станок по дереву: выбор привода

Устройство должно быть достаточно мощным, чтобы работать с деревом. При покупке данного устройства рекомендуется обратить внимание на стандартные модели. Их мощность варьируется от 1200 до 2000 Вт. Этого вполне достаточно, чтобы оформить дома всевозможные вечеринки. Чаще всего используется агрегат с номинальной мощностью 1200 Вт.

Асинхронные двигатели часто используются на самодельных токарных станках по дереву. Сделать это устройство своими руками не получится. Еще одна распространенная особенность приводов, устанавливаемых на самодельные машины, — трехфазность.

Примечание! Собирая такую технику в домашних условиях, довольно сложно обзавестись мотором, имеющим необходимую скорость. Однако при желании этот показатель можно отрегулировать, изменив диаметр шкивов.

Самодельный токарный станок должен иметь мощность, достаточную для обработки изделий из дерева

При монтаже агрегата рекомендуется оснастить раму специальной пластиной. Он фиксируется на дверных козырьках и обеспечивает более плотный захват ремня. Некоторые мастера устанавливают на платформу педаль, позволяющую изменять количество оборотов в секунду при обработке куска дерева.

Токарный станок своими руками : передняя и задняя бабка

Для изготовления этих агрегатов необходим доступ к металлообрабатывающему станку. Если такой возможности нет, рекомендуется приобретать готовые элементы конструкции. Передняя бабка деревообрабатывающего агрегата состоит из двух корпусов, относящихся к подшипникам.

Собирая станок самостоятельно, важно помнить, что высота оси шпинделя над основанием должна быть не менее 12 см. Этот показатель влияет на размер передней сборки. Наиболее подходящим в данной ситуации является подшипниковый блок высотой 7 см. Сам вал может быть изготовлен на металлообрабатывающем устройстве. Его диаметр не должен быть меньше 4 см.

В свою очередь, процедура изготовления задней бабки токарного станка по дереву своими руками менее сложна. Этот модуль включает 4 элемента, в том числе:

- база;

Лопасть предназначена для точной поддержки и перемещения заготовки относительно режущего инструмента или поверхности

- направляющий винт.

- воздушная камера;

- направляющая (внешняя);

Основание желательно делать со стальным уголком, высота которого не должна превышать 10 см. Для создания направляющей можно использовать трубку размером 4х15 см. Необходимо установить специальную заглушку с отверстием (0,8 см) вернулся. В этом случае внутренняя труба будет размером 2 см, поэтому нужно сделать ходовой винт. На него накидывается резьба для гайки внутренней трубки.

Также стоит отметить, что передняя и задняя бабки должны находиться на одной линии. В противном случае дальнейшее проектирование деревообрабатывающего станка не принесет никаких результатов. Изголовье крепится к кровати так же, как и цевье.

Изготовление резцов для токарного станка по дереву своими руками

При необходимости эти функциональные элементы можно приобрести в специализированном магазине или заказать через Интернет. Однако многие мастера предпочитают изготавливать эти устройства самостоятельно. Самыми популярными режущими элементами сегодня являются рейер и мейзель. Выполнить их на точилке довольно просто.

Токарный инструмент: А — с полукруглым лезвием для грубого точения; Б — с прямой кромкой для точения; Б-образный; Г — пункт управления станком

Для изготовления этих режущих элементов потребуется заготовка. Вы можете использовать старые инструменты (например, файл), как это. Металлообрабатывающий агрегат позволяет быстро заточить эту заготовку. Формовка производится в двух местах: там, где будет размещаться лезвие и хвост.

Следующий шаг в изготовлении дровосека своими руками — набить на повернутую ручку предохранительное кольцо. Таким образом осуществляется самостоятельное изготовление фрез для деревообрабатывающего агрегата.

Примечание! В качестве исходного материала для реализации этих функциональных элементов можно использовать не только напильники, но и рашпили или ребра жесткости.

также важно помнить, что самодельный инструмент сначала нужно протестировать на древесине хвойных пород. Эта проверка позволит определить качество фрезы и целесообразность ее использования при работе с твердыми породами.

Изготавливаем фрезерный станок по дереву для домашней мастерской

Фрезерные станки нужны для работы с деревянными фасонными деталями. Они используются для фрезерования поверхностей и обработки профилей. Профессиональное оборудование многофункционально и стоит больших денег, поэтому все больше «самоделок» собирают такое оборудование для мастерских и гаражей самостоятельно.

Небольшой фрезерный станок своими руками

В комплект самодельных фрезеровщиков по дереву входят:

- Механизм привода. Это двигатель, мощность которого варьируется от 1 до 2 кВт. С таким двигателем можно использовать различные инструменты для обработки дерева, не опасаясь поломок.

- Подъемник для регулировки. Обычно он включает в себя корпус, направляющие, каретки, установочный винт и вал с резьбой. Во время работы каретка перемещается вверх и вниз, и требуется винт, чтобы зафиксировать ее до необходимого уровня.

- Служба поддержки. Стол выполнен из массива дерева.

Перед сборкой обязательно составьте подробный чертеж со всеми размерами. Для ручных фрезеровщиков по дереву нужно все продумать заранее до мельчайших деталей.

3D модель стола для ручного станка

Оборудование

Размеры рабочего объекта

Пила пила на фрезерном станке

Последовательность самостоятельной сборки удобного и практичного деревянного фрезера для домашней мастерской описана в видеоинструкции:

Если вы задумываетесь о покупке собственного оборудования, а не о сборке самостоятельно, то чтобы понять, сколько стоит ручной фрезерный станок по дереву, посмотрите таблицу с моделями и ценами:

| Наименование модели | Характеристики | |

| Фрезерный стол Kraton MT-20-01 | размер площади | 64 х 36 см |

| возможность вертикальной работы | там есть | |

| вес оборудования | 15,7 кг | |

| Фрезерный стол Kraton MT-20-01 | ||

| Фрезерный станок Корвет-83 90830 | мощность двигателя | 750 Вт |

| тип трансмиссии | пояс | |

| скорость вращения шпинделя | 11000 об / мин | |

| вертикальный ход | 2,2 см | |

| диаметр шпинделя | 12,7 мм | |

| Фрезерный станок Корвет-83 90830 |

Михаил, Волгоград: «Купил стол для станка Кратон МТ-20-01. Экономично и удобно. Кроме того, он совместим с разными моделями оборудования».

Дмитрий, Москва: «Купил себе на дом Корвет-83 90830. Привлекает малые габариты и мощность двигателя. Работает уже больше года».

В интернет-магазинах и в специализированных отделах есть множество моделей фрезерных станков по дереву, но стоимость комплекта редко опускается ниже 30 тысяч рублей. Поэтому многие «самделкины» сами собирают оборудование для своей мастерской.

Делаем фрезерный станок с ЧПУ своими руками

Вы можете изготовить собственное оборудование с ЧПУ своими руками. Для этого подбираем подходящие конструкции фрезерного станка по дереву с ЧПУ. Собирать модель своими руками нужно будет строго по ним.

Фрезерные станки по дереву должны быть очень прочными, поэтому за основу лучше взять прямоугольную балку, закрепленную на направляющих. Срок службы бытовой техники и ее работоспособность зависят от правильной сборки. Посмотрите видеоинструкцию по изготовлению такого устройства:

Ниже представлены фото готовых моделей деревообрабатывающих станков с ЧПУ своими руками из профессиональных «самоделок»:

Мини-дизайн для частного использования

Инструменты для сборки самодельного фрезерного станка

Профессиональное оборудование

Фрезы для станков по дереву: особенности и разновидности

Фреза должна выдерживать высокие скорости вращения во время работы. Только в этом случае получатся дырочки нужной формы. Все варианты разделены на несколько подгрупп:

- Конический. Их используют для обработки разных пород дерева под разными углами.

Примеры различных фрез

- Сложен для работы с четвертями.

- Прямоугольная — для создания бороздок.

- V-образный. Можно сделать отверстия под 45⁰.

- Профиль. Используется для украшения предметов.

- Диск. Нарезаются пазы разного размера.

- Калевочные для скругления краев.

Ниже представлены фото примеры фрезерных станков с ЧПУ по дереву, которые в принципе схожи с обычными, но имеют «хвостик»:

1 из 4

Вариант с длинным резаком

Для работы с разными поверхностями

Создание 3D-чертежа на станке с ЧПУ

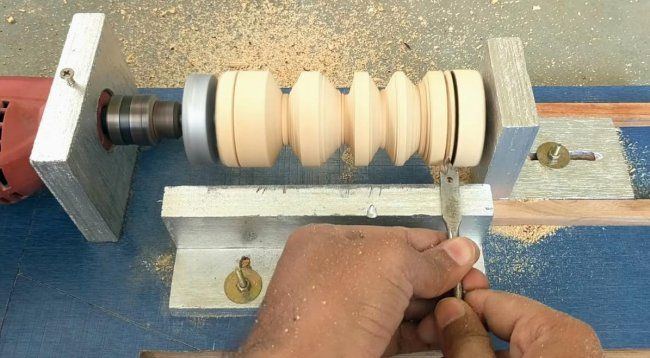

Токарный станок по дереву из дрели своими руками

Конечно, самым простым будет изготовить токарный станок по дереву с помощью стандартного электроинструмента, в основном дрели, хотя есть и приспособления заводского изготовления.

Желательно, чтобы дрель имела достаточную мощность, кнопку блокировки во включенном положении и регулятор скорости.

Рассмотрим несколько схем и начнем с самой простой, когда использование задней бабки не требуется. Это возможно при изготовлении изделий небольшого диаметра и не очень длинных.

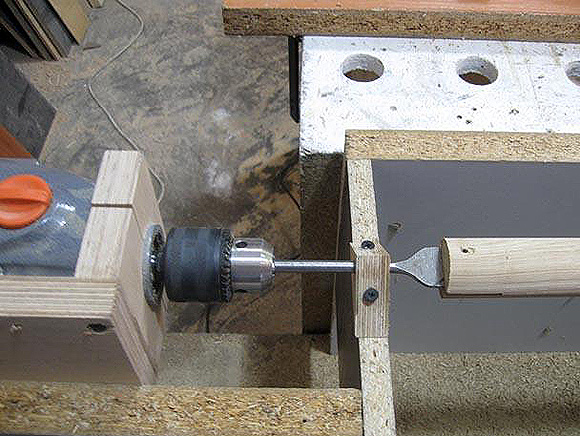

В данном случае это довольно удобный способ отремонтировать само сверло, установить в сверлильный патрон кусок стержня с резьбой или резьбовую часть мощного самореза и просверлить для них отверстие соответствующего диаметра в заготовке. В качестве упора подойдет любая соответствующая по высоте планка.

Если без задней бабки не обойтись, то ее функцию частично могут выполнять кузнечные тиски, просто при фиксации сверла ее придется ставить относительно них.

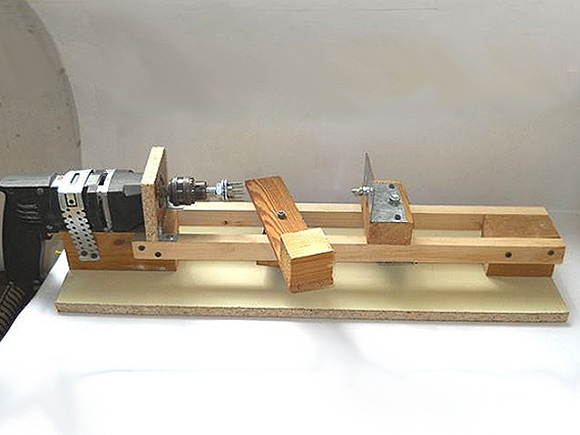

Но наиболее распространены самодельные токарные станки на базе дрели с деревянной станиной и как минимум примитивной задней бабкой.

Кстати, роль коронки, закрепленной в быстрозажимном патроне, с успехом может сыграть перьевое сверло по дереву. Чтобы он не начал удалять стружку с конца заготовки при вводе инструмента, на этом конце необходимо прорезать прорезь для ребер сверла и просверлить центр.

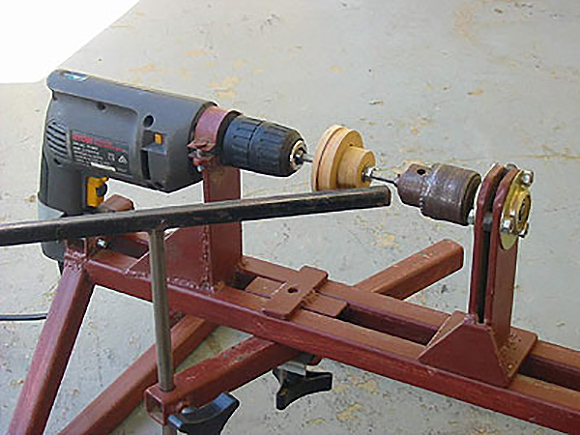

Токарный станок, показанный на видео с помощью мощного сверла, не сильно уступает стационарным токарным станкам, предназначенным для обработки деталей такого же размера, а его способность набирать более высокие обороты, чем у них, позволяет лучше отделывать изделия.

Для изготовления домашнего токарного станка можно использовать не только дрель, но и угловую шлифовальную машину.

Правда, желательно, чтобы в нем была регулировка скорости, потому что 10 и более тысяч оборотов для таких машин — это слишком много.

Для домашних мастеров, умеющих и предпочитающих работать с металлом, мы предлагаем такую токарную конструкцию из электродрели.

Зато самоблокирующийся патрон в качестве задней бабки можно использовать в любой другой конструкции.

И в конце небольшой видеоролик. Может показаться, что это игрушечный автомат, но с его помощью действительно можно составить довольно большой список полезных вещей: от дверных ручек и ручек до ручных инструментов и шахматных фигур.

Мини-станок для мелких работ

Часто необходимо отшлифовать несколько небольших деревянных деталей, в этом случае вовсе не обязательно делать полноценный станок, можно обойтись мини-токарным станком по дереву. Его изготовление не требует много труда и не занимает много времени.

Устройство такой машины предельно простое. В качестве электрического компонента отлично подойдет старый мотор магнитофона, работающий от внешнего источника питания. Основой мини-станка станет кусок доски необходимой длины.

Двигатель необходимо починить. Конечно, для маленькой машины ременная передача не подходит, заготовку придется закрепить на валу мотора. Лучшее приспособление для этого — лицевая панель. Корпус агрегата — П-образная пластина, в центре которой выполнено отверстие для вала. Мотор в корпусе крепится к основанию саморезами.

Основная часть станка готова, осталось только изготовить заднюю бабку. Его корпус состоит из бруска подходящего размера. В нем просверливается отверстие под вал точно по высоте двигателя; в качестве дюбеля используется гвоздь подходящей длины. Передняя бабка фиксируется клеем и несколькими саморезами.

Используя источник питания с регулируемым выходным напряжением, можно создать машину с регулируемой скоростью. Регулировать обороты удобно с помощью педали ножного блока управления. Конструкция этого устройства может быть самой разнообразной, все зависит от имеющихся в наличии запчастей.

- https://sdelairukami.ru/tag/tokarnyj-stanok-po-derevu-svoimi-rukami/

- https://AstFisher.ru/biser/kak-sdelat-tokarnyj-stanok-po-derevu.html

- https://pilka-nn.ru/oborudovanie/tokarnyj-stanok-dlya-dereva-svoimi-rukami.html

- https://DrevoGid.com/instrumenty/stanki/tokarnyj.html

- http://remoo.ru/instrumentyi/tokarnyj-stanok-po-derevu-svoimi-rukami

- http://stroi-specialist.ru/razlichnye-samodelki/tokarnyj-stanok-po-derevu.html

- https://HouseChief.ru/stanki-po-derevu-dlya-domashnejj-masterskojj.html

- https://vseostankah.com/tokarnyj-stanok-po-derevu/svoimi-rukami-kak-ego-sdelat-chertezhi-s-razmerami.html